叉车用霍克铅酸蓄电池维护工艺及应用

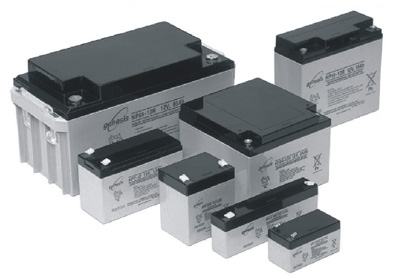

摘要:改革后,随着社会发展,我国的科技水平不断进步。现阶段,铅酸电池以可循环充电使用,成本低廉、安全稳定等优点在叉车领域广泛运用,本文对铅酸电池维护工艺进行了分析,提出了铅酸电池维护工艺的合理应用,使得铅酸电池能及时准确得到维护从而节约成本,延长电池的使用寿命。

关键词:叉车;铅酸电池;维护工艺;应用

引言

铅酸蓄电池在叉车中是较为重要的构成部分,铅酸蓄电池使用成本较低,具有高度安全性,可循环应用。但叉车在应用铅酸电池时,会存在一定程度的问题,而应用的维护工艺也需要进行优化,以下对各类问题进行分析,并且对叉车用铅酸电池的维护工艺进行探究。

1叉车用铅酸电池维护中存在的问题

(1)叉车用铅酸电池在维护过程中由于维护不当会造成电池过早衰竭,使用寿命缩短,造成大量浪费,增加使用成本。(2)维护人员对电池状态技术鉴定能力不高。(3)制定电池较为合理维护工艺有一定的困难。

2叉车用铅酸电池的维护工艺

2.1对新蓄电池维护工艺的应用方式进行分析

新蓄电池就一般而言,应用横流充电工艺对其进行维护。在实际充电过程中,需要进行以下操作。首先,根据实际的需要对电解液予以加入,如若季节存在变化,其电解液具有的密度选择也需要存在一定的差异。就一般而言,液面加至高出基本上线的10~15毫米,为电解液加入的最佳状态,第二,需要在对电解液予以加入之后,对电解液静置6-8小时,此时电解液会出现下降的情况,由此也需要实时对电解液进行补充,使其达到规定值。如若电解液的实际温度低于30度,则可以对蓄电池开展实际的充电工作。第三,在供电工作开展过程中,需要依照电解液的密度以及实际的温度进行综合性的参考,由此对电池的充电工作进行控制。就一般而言,可将其分为两个阶段进行充电工作。第一阶段在充电过程中,其实际的充电电流为额定容量的1/15,如若温度上升至40度,电解液会存在气泡溢出情况,此时需要停止充电,而后需要将电流降到原有的一半,进行后续第二阶段的充电工作。应用两阶段进行充电时,充电需要进行60~79小时。第四,当蓄电池充电接近尾声时,电解液其实际密度有可能会由于持续性的充电而导致密度出现下降的情况,此时需要对蒸馏水进行添加,或者添加稀硫酸,以此增加实际密度,并进行后续的充电,直至蓄电池其单格的端电压与相应的电解密度能够进一步的上升至最大值,并且在2-3小时的时间范围内能够得到稳定,并不进行升高,同时会出现大量气泡电解液处于沸腾的状态,此时需要对电源予以切断并完成实际的充电工作。第五,去新蓄电池或者经过恢复之后的蓄电池,在实际充电工作完成之后,1-2小时需要对其进行20小时的放电率放电,而后再通过补充充电电流的模式,对电量进行充满。而后再持续进行二次20小时放电,直至达到蓄电池容量具有的90%,而在此时,蓄电池可对其进行正常性的使用。

2.2优化蓄电池结构、改进制作工艺,减少活性物质脱落

蓄电池正负极板上的活性物质分别固结在铅锑合金制成的栅架上,虽然锑含量不超过6%,但锑的存在,电池中的水消耗量增大,内阻增加,而且锑容易从正极板栅架中解析出来,必导致使用寿命的降低。一般采用低锑合金栅架,含锑量为2%-3%。固结在正、负极板栅架上的活性物质在剧烈反应中易脱落,尤其是正极板上活性物质较疏松,导致蓄电池容量下降。优化隔板结构可以有效减少活性物质,比如,美、英等国的铅酸蓄电池普遍采用袋式聚乙烯隔板,就是将正极板装在袋内,聚乙烯隔板具有较小的孔径,极薄的基底和极低的内阻,不仅减小极板上活性物质的脱落,而且有效防止正负极板短路。而在我国普遍采用吸附式玻璃纤维隔板,孔隙高、比表面积大、抗张强度优良和耐化学腐蚀能力强,有利于活性物质与电解液充分反应。将正极板夹在负极板中间构成极板组,极板组最外侧的两片是负极板,两侧均匀放电,这两片负极板只有一面发生化学反应,所以一般厚度仅为中间负极板厚度的一半。在充放电化学反应过程中,负极板上的活性物质纯铅有容积缩小、钝化的趋势,降低蓄电池的容量。为了改善纯铅劣势,需要在负极活性物质中加入硫酸钡、木质素磺酸盐等添加剂。正极活性物质二氧化铅中加入磷酸盐、硅化物等添加剂,可以使容量增加10%左右。

2.3补充充电维护工艺的应用

叉车用蓄电池在使用过程中经常有充电不足的现象发生,为了保证车辆正常使用和延长蓄电池的使用寿命,必须适时对蓄电池进行补充充电。补充充电一般采用的是恒流充电。如下情况需要采用补充充电。(1)电解液下降到1.150克/立方厘米。(2)单个电池电压下降到1.75伏以下。(3)冬天放电超过蓄电池容量的25%,夏天放电超过蓄电池的50%。(4)起动机运转无力、灯光暗淡。(5)蓄电池长久不用,时间超过一个月。补充充电具体操作如下:(1)去污。从叉车上拆下蓄电池,清除蓄电池盖上的脏污,疏通加液孔盖上的通气孔,清除极桩和导线接头上的氧化物。(2)检查蓄电池电解液的密度和液面高度。(3)用高率放电计检查各单格电池的放电情况。(4)把蓄电池的正、负极与充电机的正、负极连接好。(5)在恒流充电过程中。第一阶段的充电流约为蓄电池额定容量的1/10,单格电池电压为2.4伏;第二阶段的充电流减少一半,充电到2.5-2.7伏,电解液密度恢复到规定值,并且2-3小时保持不变。补充充电一般需要13-16小时。(6)当补充充电快结束时,应测量电解液的相对密度,如果不符合规定值,则应进行调整,调整方法与初充电相同。

2.4对去硫化充电维护工艺的应用进行分析

去硫化充电维护工艺在实际开展过程中就一般而言,可将其细化为充电放电循环进行的维护工作。具体而言,操作可从以下进行分析。第一,需要使蓄电池能够依照其20小时放电率放电达到其单个电池电压低于1.75伏,需要对蓄电池之内的电解液予以导出,同时加入蒸馏水对其进行充电,使其密度不在进行提升。第二,需要应用初充电的电流对其进行充电,如若整体密度达至每立方厘米1.15克,则需要对电解液予以倒出。而后需要对蒸馏水进行添加,开展后续的充电工作,使其实际密度并不会再次提升,而后需要以20小时放电率放电,需要放电到整体蓄电池电压能够降低至1.75伏,并且再次进行上述的充电工作。第三,需要反复对上述过程予以开展,直至用20小时放电率放电对实际容量进行检查时,其实际输出容量能够达到整体额定容量所具有的80%之上,则可将其进行装车应用。如果无法达成,则需要更换电池并且进行后续的处理工作。

结语

当前我国叉车保有量不断增加,铅酸蓄电池是叉车中极为重要的部分,对其进行维护极为重要。在进行叉车用铅酸蓄电池的维护过程中,需要对其维护工艺进行详细研究,对其原理以及维护的方法进行详细分析,保证铅酸蓄电池使用质量,确保相关行业更为顺利的发展。

叉车用霍克铅酸蓄电池维护工艺及应用

摘要:改革后,随着社会发展,我国的科技水平不断进步。现阶段,铅酸电池以可循环充电使用,成本低廉、安全稳定等优点在叉车领域广泛运用,本文对铅酸电池维护工艺进行了分析,提出了铅酸电池维护工艺的合理应用,使得铅酸电池能及时准确得到维护从而节约成本,延长电池的使用寿命。

关键词:叉车;铅酸电池;维护工艺;应用

引言

铅酸蓄电池在叉车中是较为重要的构成部分,铅酸蓄电池使用成本较低,具有高度安全性,可循环应用。但叉车在应用铅酸电池时,会存在一定程度的问题,而应用的维护工艺也需要进行优化,以下对各类问题进行分析,并且对叉车用铅酸电池的维护工艺进行探究。

1叉车用铅酸电池维护中存在的问题

(1)叉车用铅酸电池在维护过程中由于维护不当会造成电池过早衰竭,使用寿命缩短,造成大量浪费,增加使用成本。(2)维护人员对电池状态技术鉴定能力不高。(3)制定电池较为合理维护工艺有一定的困难。

2叉车用铅酸电池的维护工艺

2.1对新蓄电池维护工艺的应用方式进行分析

新蓄电池就一般而言,应用横流充电工艺对其进行维护。在实际充电过程中,需要进行以下操作。首先,根据实际的需要对电解液予以加入,如若季节存在变化,其电解液具有的密度选择也需要存在一定的差异。就一般而言,液面加至高出基本上线的10~15毫米,为电解液加入的最佳状态,第二,需要在对电解液予以加入之后,对电解液静置6-8小时,此时电解液会出现下降的情况,由此也需要实时对电解液进行补充,使其达到规定值。如若电解液的实际温度低于30度,则可以对蓄电池开展实际的充电工作。第三,在供电工作开展过程中,需要依照电解液的密度以及实际的温度进行综合性的参考,由此对电池的充电工作进行控制。就一般而言,可将其分为两个阶段进行充电工作。第一阶段在充电过程中,其实际的充电电流为额定容量的1/15,如若温度上升至40度,电解液会存在气泡溢出情况,此时需要停止充电,而后需要将电流降到原有的一半,进行后续第二阶段的充电工作。应用两阶段进行充电时,充电需要进行60~79小时。第四,当蓄电池充电接近尾声时,电解液其实际密度有可能会由于持续性的充电而导致密度出现下降的情况,此时需要对蒸馏水进行添加,或者添加稀硫酸,以此增加实际密度,并进行后续的充电,直至蓄电池其单格的端电压与相应的电解密度能够进一步的上升至最大值,并且在2-3小时的时间范围内能够得到稳定,并不进行升高,同时会出现大量气泡电解液处于沸腾的状态,此时需要对电源予以切断并完成实际的充电工作。第五,去新蓄电池或者经过恢复之后的蓄电池,在实际充电工作完成之后,1-2小时需要对其进行20小时的放电率放电,而后再通过补充充电电流的模式,对电量进行充满。而后再持续进行二次20小时放电,直至达到蓄电池容量具有的90%,而在此时,蓄电池可对其进行正常性的使用。

2.2优化蓄电池结构、改进制作工艺,减少活性物质脱落

蓄电池正负极板上的活性物质分别固结在铅锑合金制成的栅架上,虽然锑含量不超过6%,但锑的存在,电池中的水消耗量增大,内阻增加,而且锑容易从正极板栅架中解析出来,必导致使用寿命的降低。一般采用低锑合金栅架,含锑量为2%-3%。固结在正、负极板栅架上的活性物质在剧烈反应中易脱落,尤其是正极板上活性物质较疏松,导致蓄电池容量下降。优化隔板结构可以有效减少活性物质,比如,美、英等国的铅酸蓄电池普遍采用袋式聚乙烯隔板,就是将正极板装在袋内,聚乙烯隔板具有较小的孔径,极薄的基底和极低的内阻,不仅减小极板上活性物质的脱落,而且有效防止正负极板短路。而在我国普遍采用吸附式玻璃纤维隔板,孔隙高、比表面积大、抗张强度优良和耐化学腐蚀能力强,有利于活性物质与电解液充分反应。将正极板夹在负极板中间构成极板组,极板组最外侧的两片是负极板,两侧均匀放电,这两片负极板只有一面发生化学反应,所以一般厚度仅为中间负极板厚度的一半。在充放电化学反应过程中,负极板上的活性物质纯铅有容积缩小、钝化的趋势,降低蓄电池的容量。为了改善纯铅劣势,需要在负极活性物质中加入硫酸钡、木质素磺酸盐等添加剂。正极活性物质二氧化铅中加入磷酸盐、硅化物等添加剂,可以使容量增加10%左右。

2.3补充充电维护工艺的应用

叉车用蓄电池在使用过程中经常有充电不足的现象发生,为了保证车辆正常使用和延长蓄电池的使用寿命,必须适时对蓄电池进行补充充电。补充充电一般采用的是恒流充电。如下情况需要采用补充充电。(1)电解液下降到1.150克/立方厘米。(2)单个电池电压下降到1.75伏以下。(3)冬天放电超过蓄电池容量的25%,夏天放电超过蓄电池的50%。(4)起动机运转无力、灯光暗淡。(5)蓄电池长久不用,时间超过一个月。补充充电具体操作如下:(1)去污。从叉车上拆下蓄电池,清除蓄电池盖上的脏污,疏通加液孔盖上的通气孔,清除极桩和导线接头上的氧化物。(2)检查蓄电池电解液的密度和液面高度。(3)用高率放电计检查各单格电池的放电情况。(4)把蓄电池的正、负极与充电机的正、负极连接好。(5)在恒流充电过程中。第一阶段的充电流约为蓄电池额定容量的1/10,单格电池电压为2.4伏;第二阶段的充电流减少一半,充电到2.5-2.7伏,电解液密度恢复到规定值,并且2-3小时保持不变。补充充电一般需要13-16小时。(6)当补充充电快结束时,应测量电解液的相对密度,如果不符合规定值,则应进行调整,调整方法与初充电相同。

2.4对去硫化充电维护工艺的应用进行分析

去硫化充电维护工艺在实际开展过程中就一般而言,可将其细化为充电放电循环进行的维护工作。具体而言,操作可从以下进行分析。第一,需要使蓄电池能够依照其20小时放电率放电达到其单个电池电压低于1.75伏,需要对蓄电池之内的电解液予以导出,同时加入蒸馏水对其进行充电,使其密度不在进行提升。第二,需要应用初充电的电流对其进行充电,如若整体密度达至每立方厘米1.15克,则需要对电解液予以倒出。而后需要对蒸馏水进行添加,开展后续的充电工作,使其实际密度并不会再次提升,而后需要以20小时放电率放电,需要放电到整体蓄电池电压能够降低至1.75伏,并且再次进行上述的充电工作。第三,需要反复对上述过程予以开展,直至用20小时放电率放电对实际容量进行检查时,其实际输出容量能够达到整体额定容量所具有的80%之上,则可将其进行装车应用。如果无法达成,则需要更换电池并且进行后续的处理工作。

结语

当前我国叉车保有量不断增加,铅酸蓄电池是叉车中极为重要的部分,对其进行维护极为重要。在进行叉车用铅酸蓄电池的维护过程中,需要对其维护工艺进行详细研究,对其原理以及维护的方法进行详细分析,保证铅酸蓄电池使用质量,确保相关行业更为顺利的发展。